作るの大好きな皆様こんにちは、

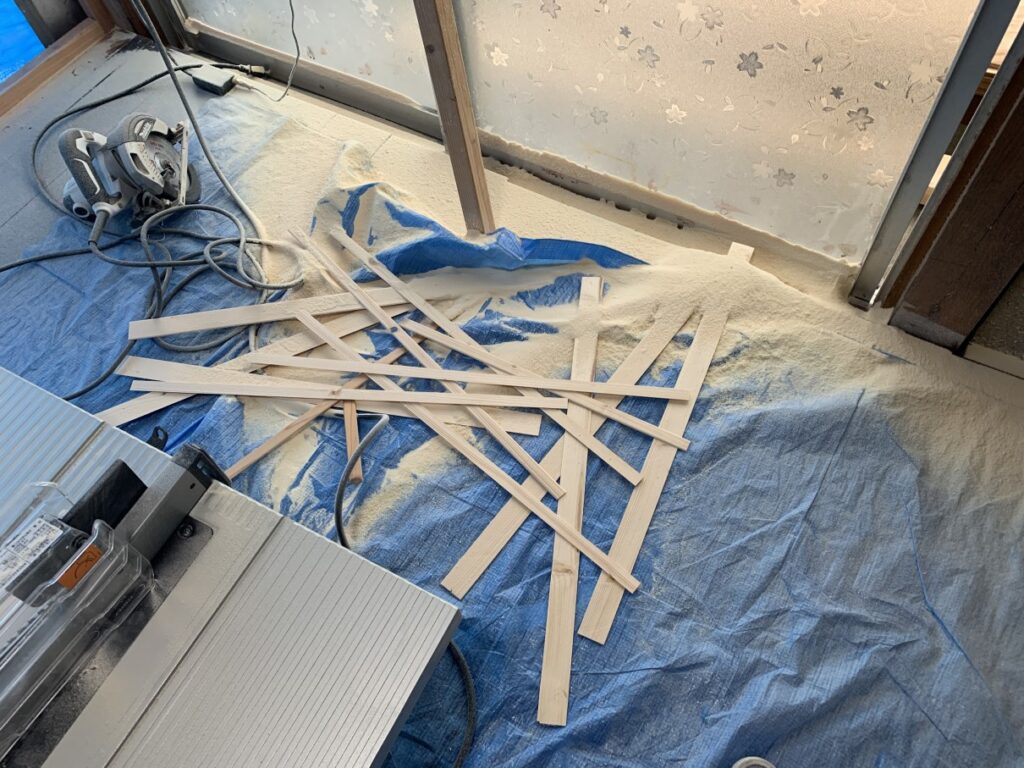

長い材料を縦に加工したかったので最近テーブルソーを買ったのですが

出てくるおがくずの量が凄くないですか?

みなさまのテーブルソーは、いかがでしょうか?

私は、集塵機を併用して使ったとしても前にも後ろにもおがくずが飛び散ってますね…

私は、Twitterで情報収集したりするんですが偶然テーブルソーのプレートの所が木になってる

投稿を見かけまして質問してみましたらこれを作って設置すると幸せになれるとのことでした

✓本記事のテーマ

この記事を読めば大きな間違いややり直しをせず

マキタマルノコ盤2703ゼロクリアランスインサートプレートを製作できます。

これら当HPの情報は、管理人が情報を集め徹底的に実践した中での品質、結果になりますので記事を読んで作業をされれば大きな間違いは、無いハズです。

ゼロクリアランスインサートプレートってなに?

長い横文字ですがゼロクリアが指す意味は、購入したテーブルソーに付いてくるプレートは、

刃の脇に隙間が有りこの隙間をゼロにしますよという意味のゼロとなります。

ゼロにすることによって木材をカットした際に出るおがくずを極力減らす効果が有ります。

更には、切った木材が隙間に落ちたり挟まったりするのを予防することができます。

ノコの刃を下げてしまえば当然ゼロでは、無くなるので極力ゼロに近しいよということですね!

ゼロクリアランスインサートプレートの作り方

作る前からこんなもの測って切って穴を開けて終わりだろうと思っていたのですが

思った以上に手こずったので感知しにくい製作前に抑えるべき大きな4つの要素改めてまとめようと思います。

既存のインサートプレートを測って切り出す

まず私は、厚みが9㎜のラワン合板を買ってきて製作いたしました。

厚みに関しては、9㎜でも問題なく使えていますが製作が終わった後測りなおしてみたら10㎜で

良かったかなと感じます。

一旦刃と割り刃をばらしまして既存のプレート+隙間分を板に書き切り出します。

このままはまるかなと思っていたのですが全くはまりませんでした。

よくよく見てみると…

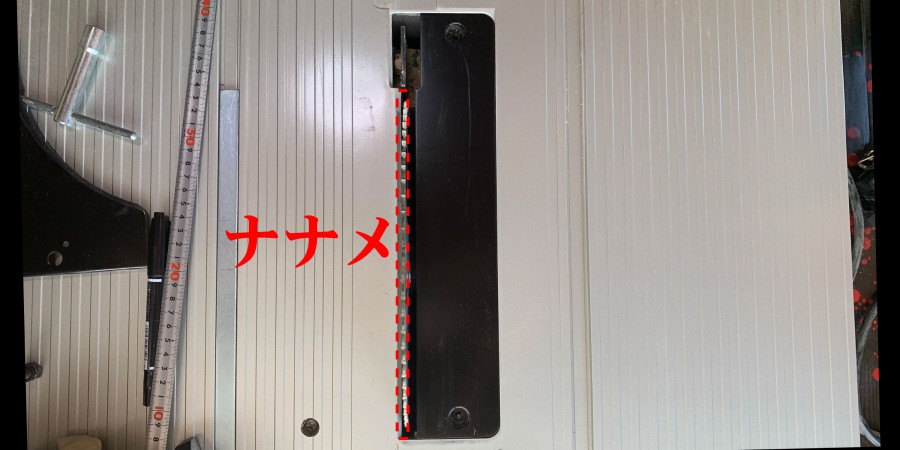

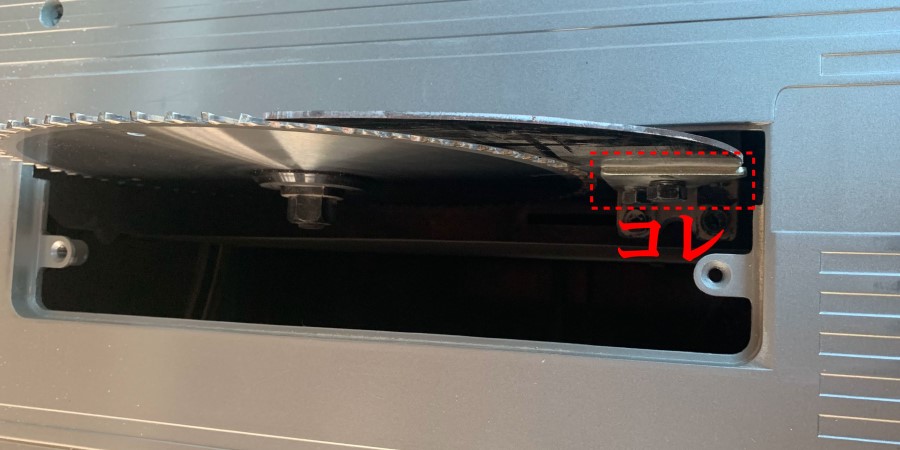

テーブルソーの斜めの部分を必要に応じて最初からカットすると良い ポイント1

赤い枠で囲った部分が斜めになってるんですね。

元々このテーブルソーには刃を傾けて切断加工が出来るようになっていますので

ただ真っ直ぐ切り出しただけでは、当然入りません。

最後作ったプレートを装着し徐々に刃を押し上げ切りながら刃の穴を確保するのですが

その際赤枠に残る材料は、最低限の強度を保っていないのでよく使う刃の出し加減を見極め

余す以外の斜め部位は切り取ってしまった方が斜め加工もできますので良いかと思います。

表現が難しいので下の写真で斜めで残された手前部分が見える写真となります。

私は、厚い材料を加工する機会が多いので手前部分があまり残されいません。

斜めの加工が終わり製作中のプレートが入るかなと思いますがこれまだ入りません…

製作中のゼロクリアインサートプレートにネジ分の穴を開けよう

次にプレートにネジ分の穴を開けてしまいましょう。

私は木工ドリル12㎜でネジ頭分の穴を開けネジ部分の穴は、慎重に丸やすりで削って穴を開けました。

少しお高いのですがドリルスタンドを用いれば真っ直ぐ穴あけができます。

穴を開ける深さなども調整できます。

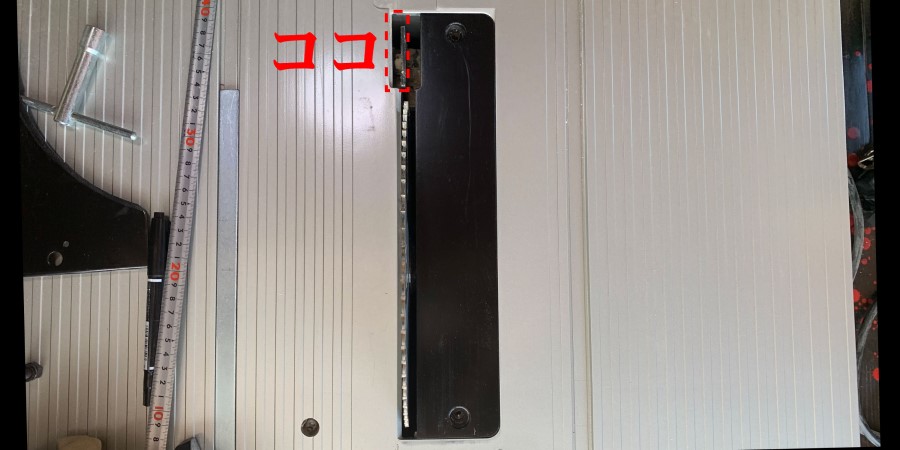

製作中のゼロクリアインサートプレートの左上側を加工する ポイント2

次に加工したいのは、プレートの左上側になります。

何故かここの欲する厚さだけは、他の箇所より薄いので私は、刃の厚さを設定した丸ノコで

複数回削りカッターで最後薄く仕上げました。

いじわる使用ですね。

製作中のインサートプレートに切り込みをいれる

これまでの作業で刃と割り刃を外せばインサートプレートがすっぽり入るようになります。

刃を取り付けると製作中のプレートに微妙に干渉しますので

次に刃だけを取り付けて刃を一番下まで下げテーブルソーを起動させ上から

ゆっくりプレートを押し当ててプレートがすっぽり入って

中で刃が空回りする状態まで持っていきましょう。

中で回ってる時に少し押して多めに削りとってあげるとプレートをとりつけたまま回転させたときに

引っかかったりしないと思います。

大丈夫だと思うけど絶対ケガしない様に慎重にね!

空回りを確認したら一度テーブルソーを止めてネジを装着し製作中のプレートを完全に固定して

自分がよく使う高さ分だけ刃を上げましょう。

綺麗にきれてくれるはずです。

テーブルソーの刃と割り刃、残す材料の幅を加味して割り刃を加工する

ポイント3

次に割り刃を加工します。

私は、加工後の割り刃のデザインだけに捉われていたため後に紐ついてくる弊害に気づくことが出来なかったので割り刃を加工する際は、材料の強度が保持できる程度の幅を残しましょう。

言葉だけは、難しいので下の写真をご覧ください。

赤枠で囲った部分がプレートをはめ込んだ時、手前側と奥側を繋げる唯一の橋になります。

なので上の写真の加工の仕方では、保持する材料が5㎜程度になってしまい強度的に貧弱です。

なので割り刃を加工する際は、赤枠の左側の部分の割り刃をもっと切った方がよいでしょう。

15㎜もあれば随分よいのでは、ないでしょうか。

因みに割り刃の加工は、ジグソーに鉄工用のはを取り付けバリは、ディスクサンダで削り取り滑らかにしました。

私は、5㎜にしてしまい一度ここで制作中のプレートをここを折ってしまいました(涙)

製作中のゼロクリアインサートプレートに割り刃分の厚さの切れ込みをいれる

割り刃の加工が終わりましたらプレートに割り刃分の厚さと幅分の切れ込みを入れましょう。

私は、丸ノコで延長して切れ込みをいれました。

ここで上に書いた残した材料の幅分まで切れ込みをいれるということです。

これで完成と私も思ったのですが…

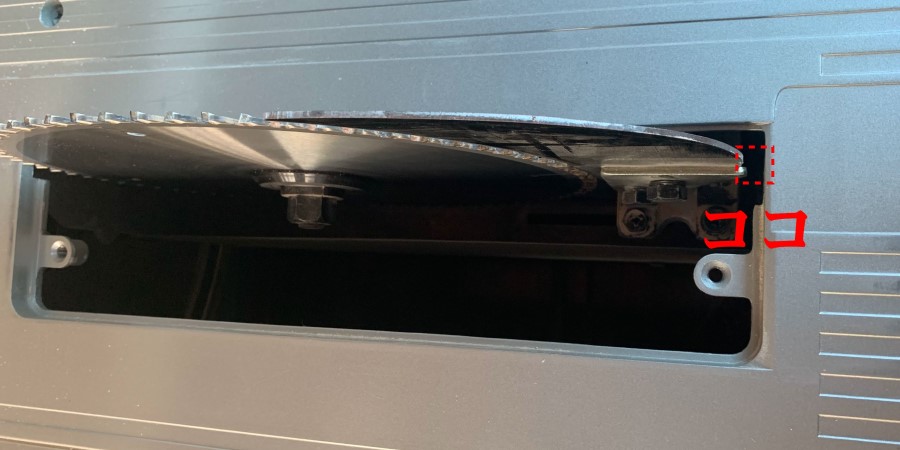

割り刃を抑えている補助パーツを加工しよう ポイント4

完成かと思いプレートを取り付け刃を上げていくと

未だにプレートがどこかに干渉して持ち上がってしまいます。

どこに干渉したかというと刃を最大近くまであげていくと割り刃を抑えている補助パーツが

プレートを持ち上げてきます。

どこまでいじわる設計なんだ…

私は、プレート側を薄くしましたが測って見ると補助パーツ側を加工しても強度を保ちそうでありましたので補助パーツ側を加工するのをお勧めします。

そしてようやく完成でございます。

取り付ける前に製作したゼロクリアインサートプレートにシリコンスプレーを吹いておくと

とても材料が滑りやすくなって加工がしやすくなりますよ!

私は、ここまで作るのに右往左往して無駄な手数を増やしてましたが

ここまで読んでくれた読者さんは、

写真にあるものよりよいものが作れると思います!

マキタマルノコ盤のゼロクリアインサートプレートの製作を動画にしましたので是非ご覧ください。

以上で集塵が捗る!ゼロクリアランスを作る前に知っておきたい4つのポイント!は、終わりです。

最後まで読んでいただきありがとうございました(謝謝

コメント